телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

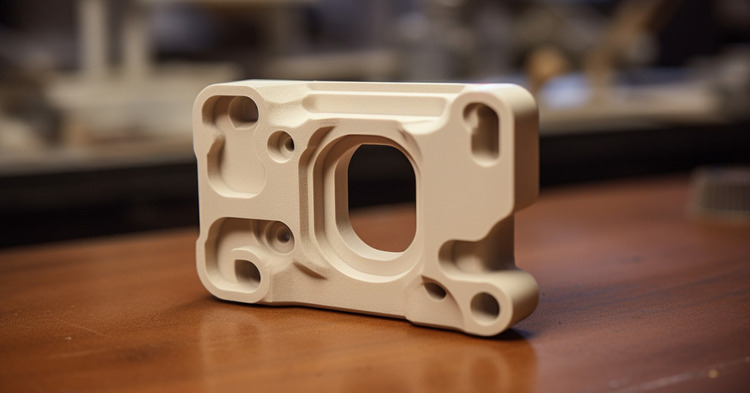

Пластик PEEK (полиэфирэфиркетон)

Материал PEEK, также называемый полиэфиром эфиром кетоном, в последние годы стал чрезвычайно популярным благодаря его универсальности в применении. Пластик PEEK соответствует более высоким требованиям, чем стандартные или технические пластмассы, и поэтому может рассматриваться как пластмасса высокой производительности.

Этот компактный, прочный вид пластика может быть обработан с высокой точностью, что приводит к красивым, гладким поверхностям. PEEK идеально подходит в качестве материала для различных приложений с высокими требованиями к качеству. Популярность PEEK обусловлена его отличными механическими свойствами и высокой стойкостью к коррозионным веществам. Кроме того, его высокая точка плавления делает его подходящим для процессов с выемкой, таких как ЧПУ-обработка.

Здесь мы поделимся рекомендациями по обработке PEEK, чтобы помочь вам получить максимальную отдачу от вашего процесса обработки PEEK. Погрузимся в детали!

Нюансы обработки

• Формы PEEK сильнее и жёстче, чем большинство пластмасс, но значительно мягче, чем большинство металлов, что делает крепление критическим.

• Все сорта PEEK более абразивны по отношению к инструментам, чем более мягкие пластмассы, такие как нейлон и ацетал. Это особенно верно для сортов, армированных стеклом и/или углеродными волокнами. Карбидные инструменты можно использовать для кратковременных работ. Геометрия детали, допуски и сорт также будут влиять на выбор инструмента. Многокристаллические (PCD) инструменты всегда следует рассматривать для долгосрочных работ, часто требующих точности, а также для армированных сортов.

• У PEEK меньше удлинение, чем у многих других пластмасс. Глубокое сверление в тяжелые сечения без достаточного охлаждения может привести к трещинам.

• Охлаждающая жидкость может использоваться во время обработки PEEK. Можно использовать как водорастворимые, так и нефтепродуктовые охлаждающие жидкости. Правильное использование охлаждающих жидкостей продлит срок службы инструментов и улучшит качество поверхности. Воздух, предпочтительно из холодильного пистолета, также может использоваться для мелких деталей, включая те, которые трудно очистить.

Токарная обработка

Рекомендуются позитивные геометрии с заточенными перифериями для вставок. Лучше всего подходят карбиды с тонкой зернистостью типа C-2 или вставки PCD. Для предотвращения искажений рекомендуется использовать давление на патрон в 360°. При обработке тонких стенок и трубчатых форм следует использовать специальные приспособления для токарного станка. Рекомендуется обработка на грубо, чтобы улучшить круглость. Для предотвращения деформации тонкостенных деталей следует использовать внутренние вкладыши.

Сверление

Необходимо принимать меры для минимизации нагрева, особенно при сверлении отверстий диаметром более чем в 2 раза превышающих диаметр сверла. Для сверления отверстий лучше всего подходят сверла с низким шагом и охлаждением с флюидом. Рекомендуется использовать подходящие сверла для удаления стружки. Бурение с прерывистым подъемом рекомендуется для удаления стружки. Сверла с подачей охлаждающей жидкости идеально подходят для удаления стружки и предотвращения чрезмерного нагрева.

Большие диаметры отверстий лучше всего обрабатывать двухэтапным процессом, включающим сверление пилотного отверстия (максимальный диаметр 1/2") и растачивание до окончательного диаметра. Для обработки отверстий диаметром до 2 дюймов можно использовать вставочное сверло, например, Iscar Chamdrill. Для настройки фрезерного оборудования рекомендуется использовать карманы. Чтобы избежать выхода обратной стороны, рассмотрите возможность фрезерования с обеих сторон или оставьте 0,005-0,010" для удаления фрезерованием маленьким фрезером.

Резьбовая обработка

Для нарезки резьбы во время токарной обработки следует использовать одноходовые вставки с охлаждением флюидом. Для нарезки резьбы в отверстиях рекомендуются двухфланцевые, не покрытые спиральные карбидные нарезные метчики. Нарезка резьбы должна производиться с применением смазки. Узкие допуски нарезанных резьбовых отверстий могут потребовать использования метчика на один размер больше, чем обычно требуется для нарезки алюминия или стали. При нарезке резьбы фрезерованием плавающие головки метчиков могут минимизировать их поломку, что часто встречается при работе с мелкими метчиками.

Фрезерование

Крепление детали играет решающую роль для фрезерования, так как высокие скорости вращения шпинделя и быстрое перемещение предпочтительны для минимизации трения и выдергивания материала. Фрезы следует проектировать с позитивной геометрией. Рекомендуется фрезеровать по спуску вместо обычного фрезерования, так как это обеспечивает лучшее удаление стружки, меньший износ инструмента и лучшее качество поверхности. Фрезы с 4 лезвиями следует использовать при возможности. Обычно при фрезеровании шаги стоек должны быть ограничены до 25% диаметра инструмента, а глубина резания - 50% диаметра инструмента для достижения оптимального качества поверхности.

Пиление

Полосовая пила является предпочтительным методом резки форм из PEEK. Ее можно использовать как для прямых, так и для контурных резов пластин, а также стержней и трубчатых брусков. Пильные лезвия следует выбирать в зависимости от толщины материала и требуемой точности и должны иметь достаточно просвета для минимизации нагрева. Рекомендуются трехзубые лезвия с 2,5-3,5 зубами на дюйм. У нас хорошие результаты с лезвиями толщиной 0,035 дюйма и шириной 1 дюйм. Обычно меньшее количество зубьев на дюйм, чем требуется для металлов, поможет снизить нагрев. Мы предлагаем начать с 3 зубьев на дюйм при скорости полосовой пилы 2500 футов в минуту. Следует использовать охлаждающую жидкость (флюид и/или воздух).

Станочное пиление также может использоваться, но следует обеспечить безопасность. Внутренние напряжения в деталях могут вызвать их сближение с лезвием. При использовании станочной пилы лучше всего делать частичные резы по толщине. Рекомендуются поперечные и комбинированные лезвия с карбидными наконечниками. Мы предлагаем использовать меньшее количество зубьев на дюйм, чем при работе с металлами или деревом. Риповое и комбинированное лезвие с 60 зубьями и диаметром 12 дюймов должно обеспечить гладкие резы для пластин толщиной до 1/2 дюйма.

Можно также использовать отрезные пилы и радиальные пилы, но следует обеспечить безопасность. При использовании отрезных пил для предотвращения нагрева при резке сечений более 2 дюймов рекомендуется повторное выполнение частичных резов. Рекомендуются поперечные и комбинированные лезвия с карбидными наконечниками. Мы предлагаем использовать меньшее количество зубьев на дюйм, чем при работе с металлами или деревом. Риповое и комбинированное лезвие с 60 зубьями и диаметром 12 дюймов должно обеспечить гладкие резы.