телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

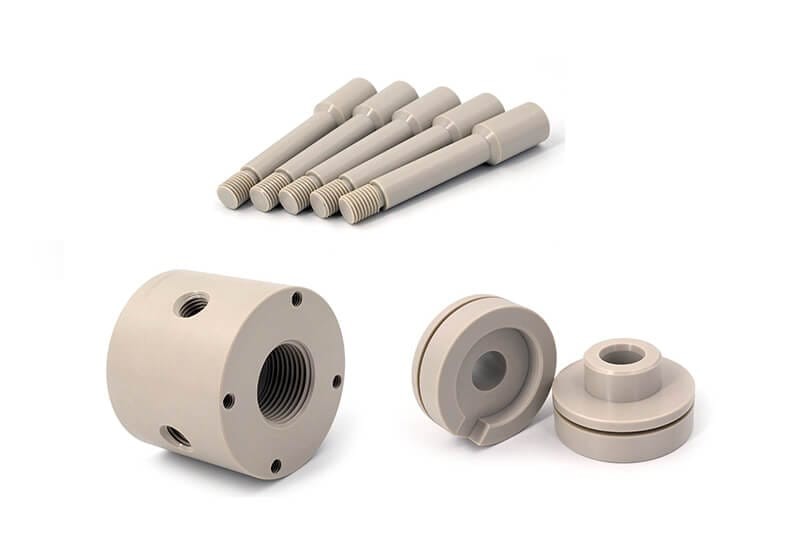

PEEK (полиэфирэфиркетон) - это ароматический полукристаллический термопласт с уникальной комбинацией высокой механической прочности, термостойкости и химической устойчивости. Его молекулярная структура, состоящая из ароматических колец, эфиров и кетонов, обеспечивает отличную стабильность. Благодаря этим свойствам PEEK широко используется в аэрокосмической, медицинской и автомобильной промышленности.

Качество обработки напрямую связано с характеристиками материала. Для достижения оптимальных результатов параметры процесса должны быть тщательно подобраны для каждого метода формования.

Основные методы обработки PEEK включают прессование, экструзию, литьё под давлением, горячее прессование и 3D-печать.

Технологический процесс:

Сырьё PEEK сушат при 150–200°C в течение 6–8 часов, затем помещают в точно обработанную форму с хорошей теплопроводностью, смазанную разделительным агентом. Материал прессуется при 350°C и давлении 7–14 МПа в течение 10 минут, затем медленно охлаждается и подвергается отжигу.

Метод подходит для средних по размеру конструкционных деталей, таких как авиационные кронштейны и основания медицинских имплантов.

Типичные проблемы и решения:

Воздушные полости - недостаточное давление или неполная дегазация. Проверить параметры прессования и вентиляцию.

Загрязнение поверхности - очистить форму, проверить чистоту порошка и оборудования.

Потемнение материала - перегрев или чрезмерная выдержка при высокой температуре. Проверить настройки.

Неплавление порошка - низкая температура или короткое время нагрева. Отрегулировать параметры.

Процесс:

Гранулы PEEK сушат при 120–150°C (4–6 часов), нагревают до 300–390°C, плавят и экструзируют через матрицу, затем охлаждают воздухом или водой и подвергают отжигу.

Метод подходит для труб, стержней и листов (например, термостойких труб и изоляционных пластин).

Типичные проблемы и решения:

Нет подачи материала - проверить охлаждение бункера или температуру зоны подачи.

Высокий крутящий момент экструдера - высокая вязкость расплава. Увеличить температуру или скорость сдвига.

Поверхностные дефекты или влаговые полосы - недостаточная сушка материала.

Трещины - внутренние напряжения. Снизить скорость экструзии, повысить температуру охлаждения.

Низкая кристалличность - отрегулировать температуру охлаждающей среды.

Процесс:

Гранулы сушат при 120–150°C (4–6 часов), нагревают до 360–400°C, форму - до 150–180°C, впрыскивают под высоким давлением, охлаждают, извлекают и отжигают при 150–200°C.

Подходит для массового производства сложных деталей, например микрошестерён или медицинских коннекторов.

Типичные проблемы и решения:

Неравномерный цвет или прозрачность - недостаточная кристалличность. Повысить температуру формы.

Расслоение - чрезмерное сдвиговое напряжение. Изменить толщину стенки или положение литника.

Следы горения - воздух в полости. Снизить скорость впрыска, улучшить вентиляцию.

Чёрные точки - загрязнение или карбонизация. Проверить материал и оборудование.

Разница в блеске, белый налёт - неправильное давление или угол выталкивания.

Змеиные полосы - слишком высокая скорость потока.

Холодные включения - затвердевание в сопле. Увеличить температуру.

Воздушные пузыри - слишком высокая скорость впрыска.

Усадочные раковины - недостаточное давление.

Волнистость поверхности - низкая скорость впрыска или слишком вязкий расплав.

Влаговые полосы - недостаточная сушка.

Выход волокон на поверхность - повысить температуру расплава.

Тигровые полосы - пульсирующий поток. Увеличить температуру или размер литника.

Незаполненная форма - повысить температуру или скорость впрыска.

Деформации, коробление - неравномерная усадка. Оптимизировать охлаждение и давление.

Точный контроль температуры, давления и сушки - ключ к высокому качеству изделий из PEEK. Понимание причин дефектов позволяет инженерам оптимизировать процесс и полностью раскрыть потенциал материала.