телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

Введение

Полиэфирэфиркетон (PEEK) — это специальный инженерный пластик, известный своими превосходными механическими свойствами, устойчивостью к химическим веществам, износостойкостью и термостойкостью. Он играет важную роль в таких отраслях, как авиация, автомобилестроение, электроника и медицина. Однако обработка PEEK требует специальных методов и технологий. В этой статье рассматриваются несколько распространенных методов обработки PEEK и даются рекомендации по выбору подходящего метода в зависимости от требований к применению.

Методы обработки материалов из PEEK

1, Фрезерование с ЧПУ

Фрезерование с числовым программным управлением (ЧПУ) — это технология субтрактивного производства, подходящая для точной обработки материалов из PEEK. Станки с ЧПУ могут выполнять операции фрезерования, точения, сверления и другие, создавая сложные геометрические формы. Этот метод особенно подходит для мелкосерийного производства и изготовления прототипов.

Факторы выбора:

Требования к точности: детали, требующие высокой точности.

Сложность: детали со сложной геометрией.

Размер партии: мелкосерийное производство.

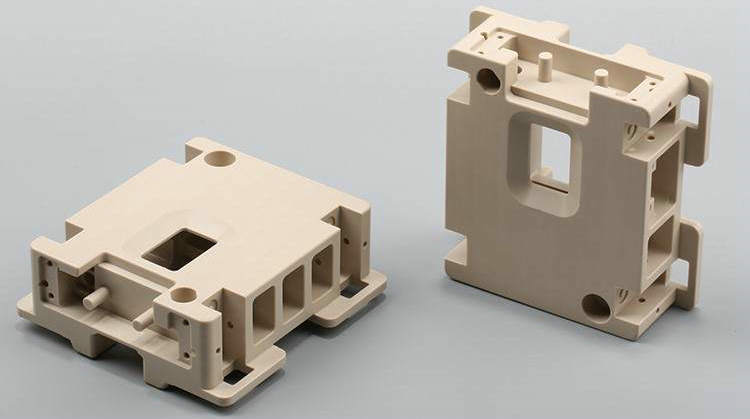

2, Литье под давлением

Литье под давлением заключается в плавлении PEEK при высокой температуре и впрыске его в форму для охлаждения и формирования. Этот метод подходит для массового производства и может быстро производить детали сложной формы и с одинаковыми размерами.

Факторы выбора:

Размер партии: крупносерийное производство.

Экономическая эффективность: проекты, чувствительные к затратам.

Согласованность: требуются одинаковые размеры деталей.

3, 3D-печать

3D-печать, или аддитивное производство, позволяет поэтапно создавать детали из PEEK. Эта технология особенно подходит для быстрого прототипирования и индивидуального производства, позволяя реализовать конструкции, которые трудно достичь традиционными методами.

Факторы выбора:

Свобода проектирования: детали, требующие высокой свободы проектирования.

Изготовление прототипов: быстрая итерация дизайна.

Индивидуализация: производство индивидуальных деталей.

4, Лазерная резка

Лазерная резка используется для высокоточной резки листовых материалов из PEEK, позволяя создавать сложные двухмерные формы.

Факторы выбора:

Точность резки: требования к высокоточной резке.

Ограничение по толщине: подходит для тонких листовых материалов.

5, Механическая обработка

Включает традиционные методы механической обработки, такие как точение, фрезерование и сверление, подходящие для обработки прутков и листов из PEEK.

Факторы выбора:

Форма материала: прутки или листы.

Тип обработки: простые формы или стандартные детали.

6, Термическая обработка

В некоторых случаях материалы из PEEK могут требовать отжига перед обработкой для снижения внутренних напряжений и улучшения стабильности размеров.

Факторы выбора:

Внутренние напряжения: необходимость уменьшения внутренних напряжений материала.

Стабильность размеров: улучшение стабильности размеров деталей.

7, Обработка поверхности

Детали из PEEK могут подвергаться поверхностной обработке, такой как пескоструйная обработка и полировка, для достижения желаемого качества поверхности.

Факторы выбора:

Качество поверхности: требуются определенные шероховатость поверхности или внешний вид.

Как выбрать правильный метод обработки PEEK?

Выбор подходящего метода обработки PEEK зависит от нескольких факторов, включая, но не ограничиваясь:

Требования к применению: окончательное использование детали определяет необходимые механические свойства и химическую стабильность.

Сложность дизайна: сложность конструкции детали влияет на выбор метода обработки.

Размер партии: мелкосерийное или единичное производство может быть более подходящим для фрезерования с ЧПУ или 3D-печати, в то время как массовое производство может требовать литья под давлением.

Экономическая эффективность: различные методы обработки имеют разные структуры затрат, и необходимо находить баланс в зависимости от бюджета.

Точность обработки: детали, требующие высокой точности, могут потребовать фрезерования с ЧПУ или точной механической обработки.

Характеристики материала: различные марки и усиленные материалы PEEK могут повлиять на выбор метода обработки.

Заключение

Как высокопроизводительный инженерный пластик, PEEK предлагает разнообразные методы обработки, каждый из которых имеет уникальные сценарии применения и преимущества. Выбор правильного метода обработки требует комплексного учета требований к применению, сложности дизайна, размера партии, экономической эффективности, точности обработки и характеристик материала. Понимая особенности и ограничения каждого метода, производители могут выбрать наиболее подходящий метод для конкретных деталей из PEEK, обеспечивая качество продукции и эффективность производства.