телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

телефон: +86 576 8880 5030

E-mail: sales@peekchina.com

С 2008 | ПРОИЗВОДИТЕЛЬ СТАНДАРТНЫХ ИЗДЕЛИЙ КИТАЯ PEEK

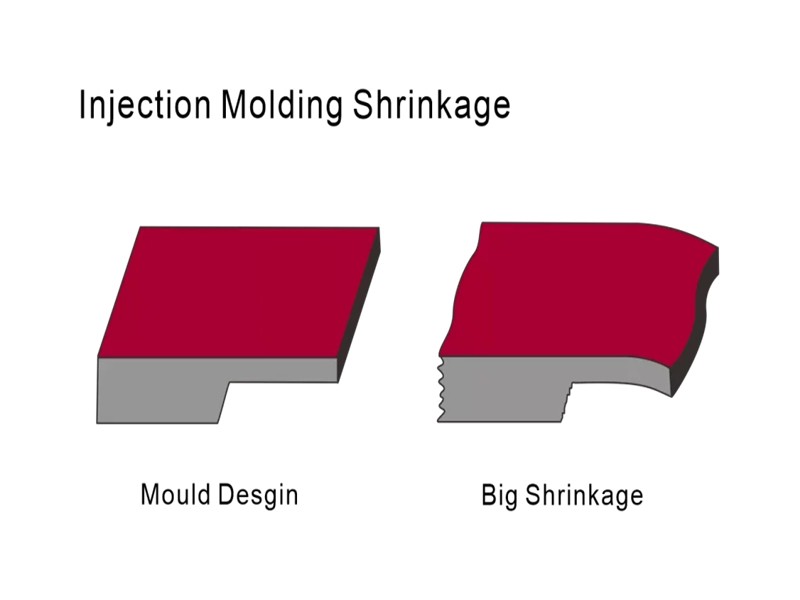

PEEK, полученные методом литья под давлением, обычно демонстрируют первичную формовочную усадку порядка 1,0–2,0%. Для ненаполненных марок она составляет примерно 1,0–1,8%, тогда как у наполненных марок часто составляет менее 1,0%. При этом дополнительная постформовочная усадка может происходить в течение часов или недель по мере дальнейшего развития кристалличности, особенно если температура формования или эксплуатации приближается к диапазону кристаллизации PEEK. Понимание как немедленной усадки, так и постусадки, а также оптимизация конструкции литников, давления уплотнения и температуры формы имеют решающее значение для обеспечения жестких допусков в высокоточных деталях из PEEK.

PEEK является полукристаллическим полимером с типичной степенью кристалличности около 30–40%, и именно эта кристаллическая структура является основной причиной его относительно высокой и направленной усадки.

При охлаждении из расплава молекулярные цепи упаковываются в кристаллические области, объем уменьшается, что приводит к формовочной усадке, превышающей усадку обычных аморфных пластиков.

Формовочная усадка — это уменьшение размеров, происходящее от заполнения формы расплавом при высокой температуре и давлении до извлечения детали при температуре формы. Ненаполненный PEEK обычно дает усадку около 1,0–1,8%, тогда как стекло- или углеродонаполненные марки могут иметь усадку всего 0,3–0,9% в зависимости от ориентации.

Постусадка (вторичная усадка) происходит после извлечения детали, когда она достигает теплового равновесия и продолжается кристаллизация, особенно если деталь в дальнейшем подвергается температурам в диапазоне кристаллизации PEEK. Более высокая кристалличность напрямую увеличивает эту отсроченную усадку.

Кристалличность и скорость охлаждения

Более высокая температура формы и более медленное, равномерное охлаждение увеличивают кристалличность и, соответственно, как формовочную усадку, так и постусадку. Быстрое охлаждение подавляет кристаллизацию, но может ухудшить долгосрочную размерную стабильность.

Наполнители и направление течения

Волокнистые или минеральные наполнители (стекло, углерод) значительно снижают общую усадку и анизотропию. Ненаполненный PEEK часто демонстрирует усадку около 1,2–1,5% по направлению течения и 1,4–1,9% поперек течения, поэтому расположение литника и ориентация волокон должны быть тщательно продуманы для предотвращения коробления.

Температура формы

Формы для PEEK следует поддерживать горячими, обычно в диапазоне 150–200 °C, чтобы обеспечить надлежащую кристаллизацию при сохранении разумного времени цикла. Стабильная температура формы критически важна для постоянной усадки и размерной точности.

Уплотнение и охлаждение

Необходимо использовать достаточное давление и время выдержки для компенсации объемной усадки во время затвердевания. Система охлаждения должна обеспечивать равномерное распределение температуры, чтобы усадка и постусадка не различались по всей детали.

Следует проектировать детали с относительно равномерной толщиной стенок и избегать резких переходов сечения, чтобы охлаждение и кристаллизация происходили равномерно, а локальные градиенты усадки были минимальны.

При необходимости особо жестких допусков рекомендуется использовать данные по усадке конкретной марки PEEK, увеличивать размеры полости формы с учетом усадки по направлению и поперек течения, а также проводить размерные исследования, включающие как немедленные, так и выдержанные во времени измерения для учета постусадки.